Existen un gran número de tecnologías de impresión en 3D según el sector y su utilidad. Entre estas podemos destacar el sinterizado selectivo por láser, también conocida como SLS, por sus siglas en inglés (Selective Laser Sintering).

El desarrollo de esta tecnología tuvo lugar en la década de los 80, a raíz de que el doctor Carl Deckard y el doctor Joe Beaman de la Universidad de Texas desarrollaron la base de la tecnología de fusión de polvo, capaz de usar diferentes materiales como polímeros o metales, gracias a la aplicación de un láser. ¿Cómo funciona el SLS? ¿Qué materiales pueden utilizarse?

Qué es el sinterizado selectivo por láser y cómo funciona

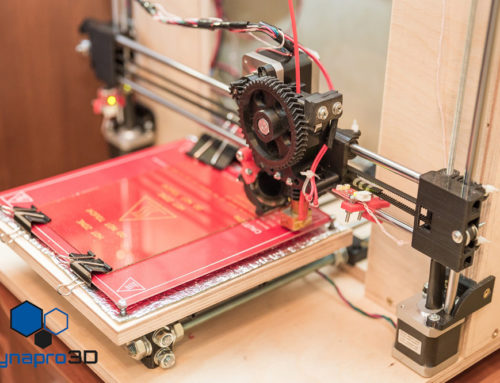

El sinterizado selectivo por láser es una técnica de impresión por adición de cuyo objetivo es depositar una capa de polvo en una cuba caliente para que un láser de alta potencia pueda sinterizar este polvo, de forma que las partículas se fusionen y solidifiquen.

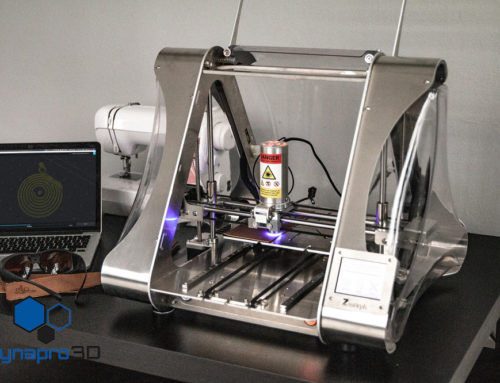

Las impresoras 3D de sinterización por láser permiten imprimir objetos sin tener que recurrir a la etapa de ensamble. La concepción inicial de una pieza se realiza a partir de un software de CAD, que será posteriormente enviado a la impresora 3D de sinterización. La impresión se realizará capa por capa a partir de los polvos fusionados y la temperatura que genera el láser CO₂.

Este láser será capaz de escanear el contorno de la siguiente capa y sinterizar selectivamente las partículas del polímero en polvo. La sección transversal del componente se escanea, de forma que se construye de forma sólida. Cuando la capa se completa, el proceso se vuelve a repetir.

El funcionamiento de la impresora 3D y la sinterización láser en pasos garantiza un proceso continuo y la conversión de una gran variedad de materiales.

Materiales que se utilizan en el SLS

Este tipo de tecnología permite la fabricación de objetos a partir de una amplia gama de materiales. El más habitual es la poliamida, también conocido como nylon 12. Pero en una impresora 3D de sinterizado láser también se puede fabricar con polipropileno, CarbonMide, Alumide, PA 11, PEBA y PEEK. Asimismo, se pueden añadir fibras de otros aditivos como el carbono, aluminio o vidrio si se quiere mejorar la mecánica de estas piezas para sus diferentes aplicaciones.

La impresora 3D SLS ha sido muy útil en múltiples campos como la ingeniería, la empresa automotriz o el sector aeroespacial, entre otros. La mayoría de los usos iniciales tenían que ver con el desarrollo de prototipos, pero hoy por hoy, es posible desarrollar piezas finales gracias a la resistencia que ofrecen los diferentes tipos de materiales que se emplean.

El proceso químico puede derivar en un fundido sinterizado en fase líquida. Dependerá del material utilizado que se pueda conseguir una densidad del 100 %. Esto da lugar a que no se note la diferencia con un método tradicional.

En resumen, la tecnología SLS ha alcanzado un gran auge y expandido fácilmente debido a la facilidad que ofrece a la hora de fabricar piezas de geometría complejas. De hecho, su uso es cada vez mayor en la producción de tiradas cortas.